Juhendid

Siia oleme kogunud mõned tähelepanekud, mis mõjutavad CNC metallitööde hinda. Kogenud inseneri jaoks pole siin midagi uut, paraku puutume alatasa kokku kõige lihtsamate disainivigadega ja ehk on alltoodu abiks vähem kogenenumale joonestajale. Kõik allolev mõjutab detaili hinda, valmimise kiirust ja kasvõi seda, et keegi üldse tootmisega jutule võtaks.

CNC treimine ja freesimine

Detaili joonestades on kasulik mõelda, kuidas seda detaili valmistatakse, milliseid tööoperatsioone ja lõikeriistu kasutatakse. Kuidas detaili kinnitatakse, kas peab mitmelt poolt lõikamiseks ringi tõstma või saab kogu töö teha ühe ülesseadega? Mõtle joonestades treiali või freesija pilgu läbi ja lõppkokkuvõtteks kajastub läbimõeldud mudel tööajas ning hinnas. Me puutume alatasa kokku mudelitega, millele on tehtud ebavajalik nurk või soon, jäetud liialt õhuke sein, ebamõistlikult sügav keere või vajaduseta viimase piirini aetud tolerantsid. Mõistlik on hoida mudelid võimalikult minimalistkikud, ilma ilustavate lisadeta. Lihtsuses peitub võlu.

Kõige lihtsam on treida siledat silindrit, seda nii manuaalse kui CNC treipingiga. Kõik avad, sooned, keermed, rihveldus ja freesimine teevad treimise keerukamaks.

CNC treimine on tõhus ja täpne meetod silindriliste detailide tootmiseks. Selle protsessi käigus pöörleb toorik suurel kiirusel ning lõikeriist eemaldab materjali soovitud kuju saavutamiseks. Treimise edukus sõltub aga suurel määral sellest, kui hästi disain arvestab protsessi piirangutega. Eelkõige tuleb vältida pikkade ja peente detailide kujundamist, kuna sellised detailid painduvad töötluse ajal kergesti. Paindumine mitte ainult ei raskenda mõõdutäpsuse saavutamist, vaid tekitab ka vibratsiooni, mis avaldab negatiivset mõju pinnakvaliteedile. Sageli on just läbipaine üks peamisi põhjuseid, miks tööaeg pikeneb ja hind tõuseb. Ebastabiilsete geomeetriate korral suureneb ka lõiketööriistade kulumine, mis omakorda mõjutab tootmise järjepidevust ja kuluefektiivsust. Treitud vibunool näeb küll eksklusiivne välja, aga treimiseks on see nii CAM programmeerijale kui ka CNC operaatorile omaette väljakutse. Rusikareegel on, et toestuseta detaili pikkus ei tohiks ületada tema kolmekordset läbimõõtu.

Disainijoonistel tuleb alati välja tuua ka maksimaalne aktsepteeritav pinnakaredus. Paljud kliendid eeldavad, et viimistlus peab olema peegelsile, kuid see ei pruugi alati olla tehniliselt või majanduslikult põhjendatud. Äärmiselt siledad pinnad nõuavad täiendavat töötlust, mis tähendab rohkem tööetappe ja suuremat ajakulu. Kui funktsionaalsus ei nõua kõrget pinnakvaliteeti, on soovitatav jääda standardse pinnakareduseni, mis CNC treimisel ja freesimisel on tavaliselt vahemikus Ra 1,6–3,2 µm.

Väldi ülemäärast täpsust. Telli toode sellise täpsusega, mida vajad, liigse täpsuse taga ajamine tõstab tarbetult toore hinda. Kui toote läbimõõdu tolerants ±0.1 mm on piisav, siis pole mõtet tellida toodet ±0.01 mm täpsusega. Me saame seda küll teha, aga tööaeg pikeneb ja see kajastub jällegi toote hinnas.

Vältige disaini, mida ei saa CNC lõikepingiga valmistada. Treipink suudab suurepäraselt lõigata detailile ümaral perimeetril erinevaid profiile ja CNC freesimine võimaldab küll sirgeid süvistusi, kuid ei võimalda tööriistal materjali sees kõveralt liikuda. Kui on vaja sisemisi kanaleid, tuleks kaaluda 3D printimise kasutamist alternatiivina. Erikujuliste kanalite või kurviliste süvistuste vajadusel tuleks tootmisinseneriga koos analüüsida, kas komponent jagada mitmeks töötlusüksuseks või kasutada hübriidtootmist.

Sama võib öelda freespingi kohta, tema lõikeriistad on sirged ega lõika metalli siseselt siksakke Kui detaili sisse on vaja tekitada labürint, siis selleks on teised tootmistehnoloogiad, näiteks metalli 3D printimine.

Nurkades võiks võimalusel kasutada faase. Teravatesse nurkadesse jäävad metallist kraadid ja nende eemaldamine on lisatöö. Faaside kasutamine vähendab järeltöötlust, ja see omakorda hinda. Lisaks täidavad faasid olulist funktsiooni koostetäpsuse tagamisel, eriti juhul, kui detaili servad peavad sobituma teise komponenti või läbima katmisprotsesse.

CNC treipink toetab ühesuunalisi soonte lõikamisi. Ei ole probleemiks treida sise-või välissoon, samuti otsasoon või hoopis lõigata soon diagonaalis. Keeruline on ühes soones suunda muuta, näiteks treida metalli sisse L kitsas kujuga soon.

Avade puurimisel kasuta võimalusel standartseid mõõte. Standardpuuride läbimõõdu samm on 0.1 mm ja 9.28 mm ava asemel on võimalusel mõistlik valida 9.3 mm ava. 9.28 mm ava puhul peaks kõigepealt puurima väiksema ava ja siis selle õigesse mõõtu freesima. See jällegi kajastub töö ajas ja hinnas.

Väliskeermete puhul jäta keermete otstesse faasid, siis jääb keerme ots ilus ega nõua käsitsi järeltöötlust. Sisekeermel pole mõtet kasutada liiga pikka keermestust. Keere saavutab oma tugevuse 1.5 kordse sügavusega läbimõõdust, peale seda tugevus ei suurene ja sügavamatel keermetel pole mõtet. Pimeavade puhul tehke puuritud ava sügavus keerme lõpust 0.5-1 kordse läbimõõdu võrra sügavam.

Rihveldamine ei võimalda toota täpset hammaste arvu, saab valida mustri üldist suurust.

Väldi õhukesi seinu. Kui pole otsest vajadust, siis on mõistlik vältida liiga õhukesi seinu. Seinte paksus mõjutab toote jäikust ja vibratsiooni, sellest tulenevalt lõiketäpsust ja pinnakvaliteeti.

Freesimisel väldi sügavaid avasid. Sügava ava lõikamisel frees paindub ja ava jääb koonusesse. Selle vältimiseks peab kasutama suurema läbimõõduga lõikeriista, aga kui ava läbimõõt on väike, siis suur lõikeriist avasse ei mahu. Sellepärast on mõistlik teha avad ja süvikud kuni 3 korda läbimõõdust sügavamad. Loomulikult saab teha sügavamad avad aga see protsess on aeganõudvam.

Mudeli joonestamisel arvestage avade nurkades olevate siseraadiustega. Freesiga ei saa lõigata absoluutselt kandilist sisenurka, alati jääb raadius. Kui raadius pole aksepteeritav, siis võib mõelda nurga sisselõigetele. Nurga sisselõikega freesitakse nurk väljapoole suuremaks.

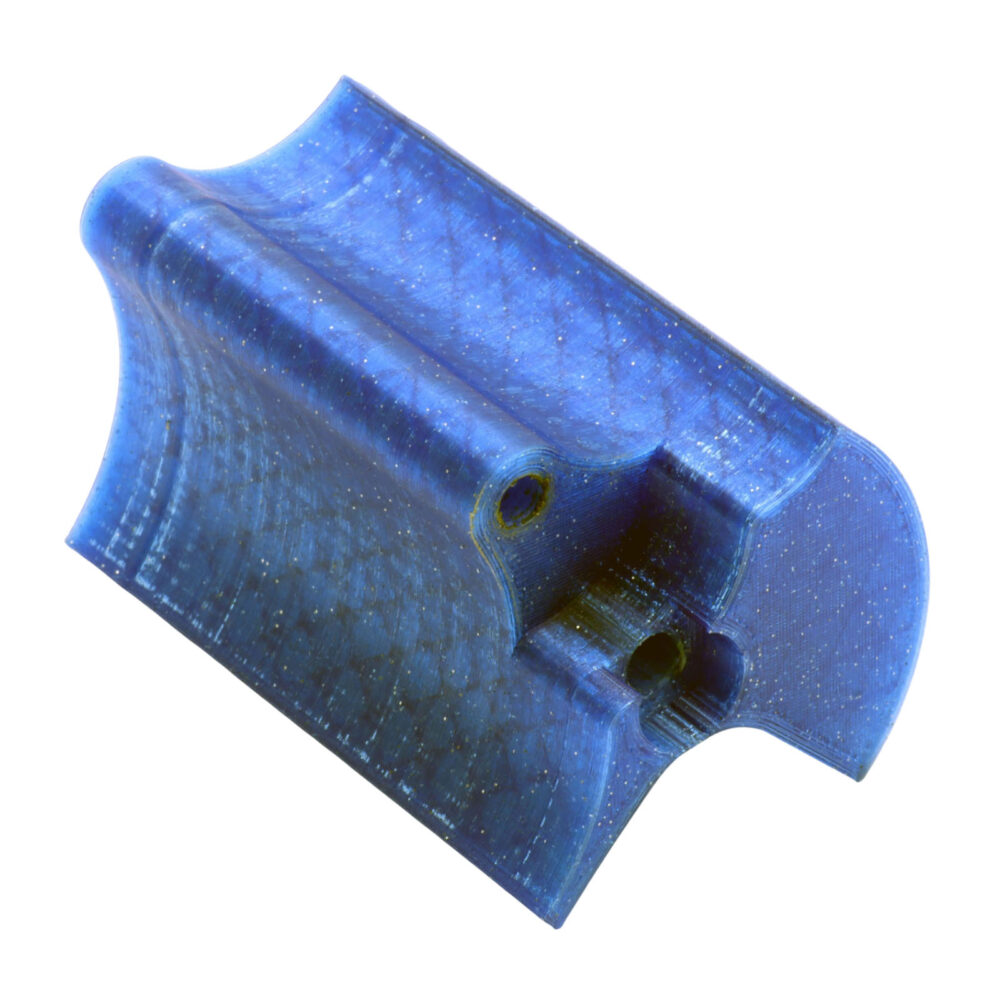

3D printimine

3D printimine on tehnoloogia, mis võimaldab toota keeruka geomeetriaga detaile, mida traditsiooniliste töötlusmeetoditega on keeruline või võimatu valmistada. Kuigi geomeetriline vabadus on märkimisväärne, ei tähenda see, et kõik disainid oleksid tootmiskõlblikud või funktsionaalsed. Tooteinseneri ülesanne on arvestada 3D printimise tehnoloogiliste eripäradega, et vähendada järeltöötlusvajadust ja tagada konstruktsiooni tugevus ning mõõdutäpsus. Näiteks tuleb jälgida minimaalsete elementide mõõtmeid: tihvtid ja eendid peaksid olema vähemalt 0,8 mm ning avad minimaalselt 1,5 mm, et tagada printimise täpsus ja detailide töökindlus.

Üks olulisemaid tegureid on seinapaksus. Kui mudeli erinevates osades on seinad väga erineva paksusega, tekivad soojuspaisumisest tingitud pinged, mis võivad põhjustada deformatsioone, pragunemist või kõverdumist. Soovitatav on hoida võimalikult ühtlane seinapaksus kogu mudeli ulatuses. Lisaks ei tohi seinad olla liialt õhukesed, see suurendab mehaanilist ebastabiilsust ja muudab toote hapraks. Samuti on oluline kasutada faase ja ümardusi, et vähendada teravaid servi, mis toimivad pingepunktidena ja võivad põhjustada struktuurilisi kahjustusi valminud tootes.

Disainiprotsessis on soovitatav optimeerida ka materjalikulu. Kuigi mudel esitatakse tarkvaras täiskehana, määratakse printimisel täituvusprotsent, mis mõjutab nii kaalu, materjalikulu kui ka toote termilist stabiilsust. Tasapinnaliste pindade kõverdumise vähendamiseks soovitatakse kasutada tugevdusribasid. Lisaks tuleb meeles pidada, et keerukamad geomeetriad toovad endaga kaasa suurema väändumis- ja pragunemisohu. Vajadusel tasub detail jaotada mitmeks osaks ja kasutada tugistruktuure. Lõpuks, sobiva materjali valik on määrava tähtsusega, igal materjalil on erinevad mehaanilised ja termilised omadused. Materjali valimisel tuleb lähtuda toote kasutusotstarbest, koormusolukorrast ja soovitud vastupidavusest.

Üldised disainipõhimõtted CNC ja 3D tootmisprotsessides

Kuigi CNC töötlus ja 3D printimine kasutavad tehniliselt erinevaid lähenemisi, vastavalt materjali eemaldamist ja lisamist, kehtivad mitmed üldised disainipõhimõtted mõlemas tootmismeetodis. Toodete insenerid, kes neid mõistavad ja rakendavad, saavutavad mitte ainult parema kvaliteediga tulemused, vaid suudavad ka oluliselt optimeerida tootmisaega ja kulusid. Üks olulisemaid ühisjooni on vajadus tootmissõbraliku geomeetria järele. Näiteks on nii CNC freesimisel kui ka 3D printimisel soovitatav vältida keerukaid sisenurki, mille töötlemine või printimine võib osutuda keeruliseks. Samuti on igati mõistlik vältida liigseid teravaid servi ja kasutada nende asemel faase või ümardusi. Teravad nurgad ei ole üksnes töömahukad, vaid loovad ka pingekoldeid, mis võivad põhjustada pragunemist või mõõtmetäpsuse kadumist.

Lisaks geomeetrilisele lihtsusele on oluline arvestada tolerantside ja töötlemisjärgsete protsesside vajadusega. Kõrget täpsust nõudvad elemendid tuleks kavandada selliselt, et neid oleks võimalik vajadusel viimistleda, näiteks jätta natuke materjali üle, et kriitilised pinnad saaks pärast töötlust lihvida või puurida. Samuti tasub joonistel täpselt määrata, millised pinnad vajavad kõrgemat viimistlust ja millised mitte, et vältida ületootmist ja liigset kulu.

Olulist rolli mängib ka osade orienteerimine tootmisprotsessis. Nii CNC töötlemisel kui ka 3D printimisel võib detaili asend mõjutada tööriista ligipääsu, materjali kadu, kuumutuse ühtlust ja lõpuks kogu toote kvaliteeti. Seetõttu peaks disainiprotsessis alati kaasama ka tootmisinseneri või masinaoperaatori, kellel on kogemus konkreetse seadme ja tehnoloogia rakendamisel. Koostööl põhinev lähenemine aitab ennetada kulukaid ümbertegemisi ning tagab, et disain ei ole mitte ainult teostatav, vaid ka kulutõhus ja töökindel.