CNC treimine

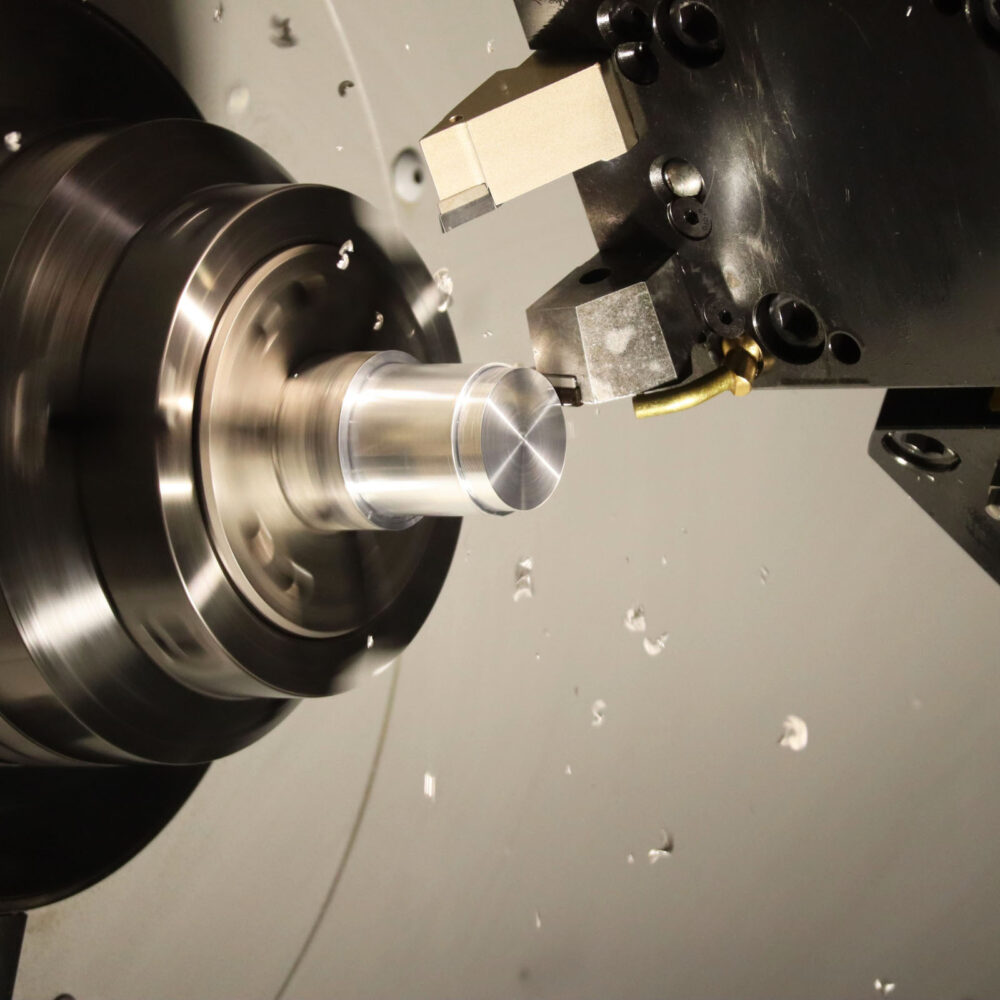

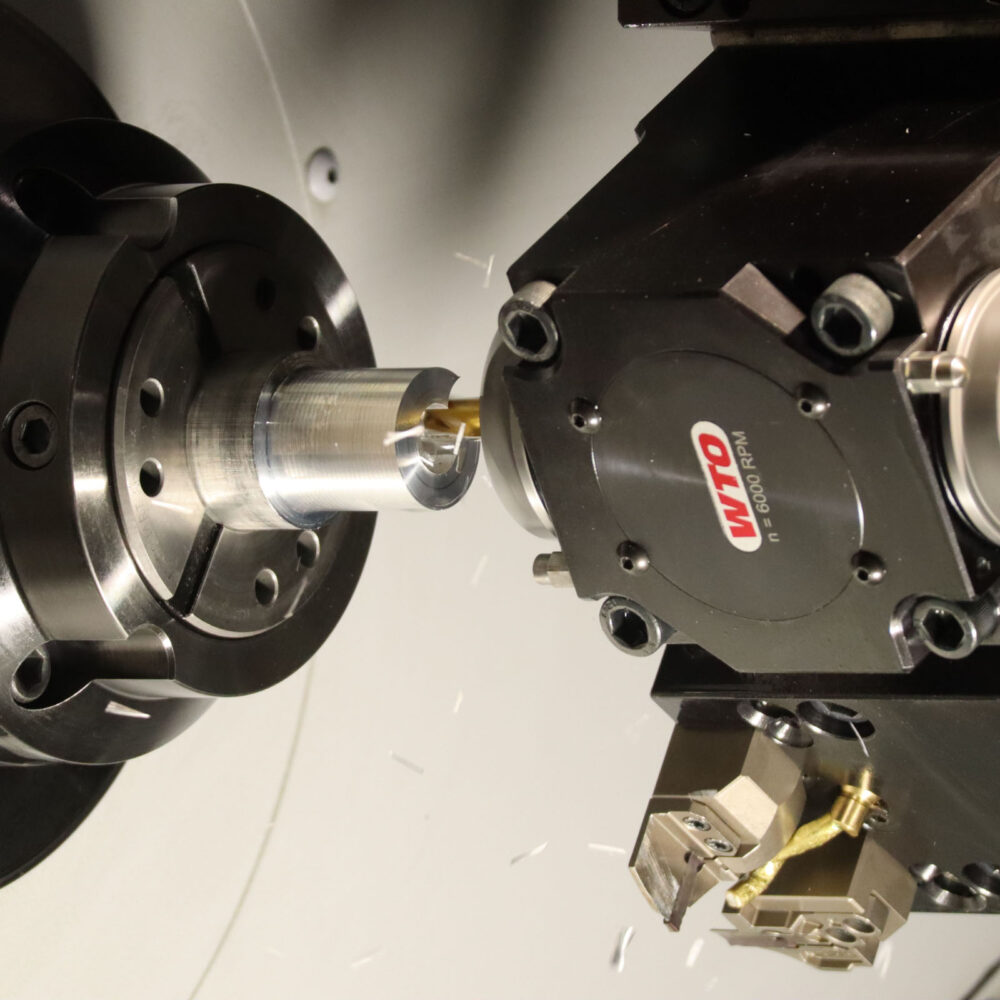

Me pakume CNC treimisteenust kahe CNC treipingiga, Mori Seiki NL2000SY ja Mori Seiki NL2000Y. Esimene on kahe spindli, Y lisatelje ja aktiivtööriistadega treipink, meie teine CNC treipink on ühe spindli, Y lisatelje ja samuti igas pesas aktiivtööriistadega. Mõlemal CNC treipingil on maksimaalne töötooriku läbimõõt 65 mm ja tööala pikkus 500 mm. Treitöödel kasutame nii passiiv kui aktiivtööriistu. Mõlemad CNC treipingid on varustatud latisöötjatega. Materjalideks sobivad treimisel kõik enimlevinud metallid, näiteks alumiinium, roostevaba teras, süsinikteras, pronks, titaanium.

CNC treimine on tänapäevase tootmise üks olulisemaid protsesse, kuna see võimaldab valmistada täpseid, korduvaid ja keeruka kujuga silindrilisi detaile, mille valmistamine käsitsi oleks väga ajamahukas või lausa võimatu. CNC tähendab arvjuhtimist, masina liikumisi ja lõiketoiminguid juhib arvuti, mis töötab vastavalt eelnevalt loodud programmile. See ühendab mehaanilise töötluse täppistehnoloogiaga, pakkudes usaldusväärset ja tõhusat viisi detailide valmistamiseks.

Tänu CNC tehnoloogia kasutusele on võimalik saavutada väga kõrget tootmiskvaliteeti ja tootmiskiirust. Masinad suudavad töödelda mitmesuguseid materjale ning nende automatiseerimine võimaldab tootmist ööpäevaringselt. Järgnevalt tutvustame CNC treimise põhimõtteid, seadmeid, tööprotsessi, kasutatavaid materjale, eeliseid, ajalugu ning tulevikutrende.

Mis on CNC treimine?

CNC treimine (Computer Numerical Control turning) on mehaaniline töötlemisprotsess, mille käigus pöörlevast materjalist eemaldatakse lõikeriistade abil kiht kihi haaval materjali, kuni saadakse soovitud kuju ja mõõtmetega detail. Kõik lõiked, liikumised ja kiirused juhitakse arvutiprogrammi abil.

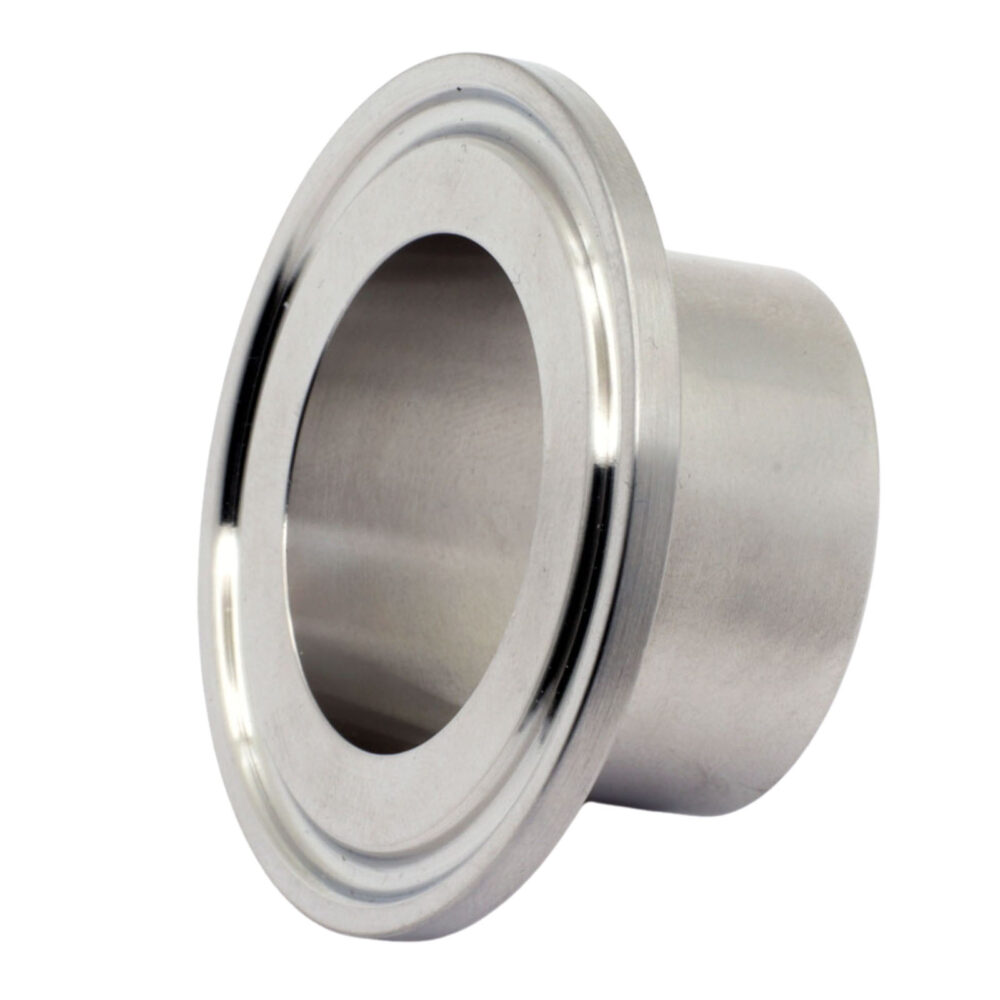

Treimine sobib eriti hästi silindriliste, kooniliste ja muude ümmeetriliste detailide valmistamiseks, nagu võllid, puksid ja keermestatud komponendid. Tänapäeva CNC treipinkidega saab töödelda ka keerukamaid kujusid, mis kunagi olid võimalikud vaid mitmete käsitööprotsesside abil.

Lisaks klassikalisele treimisele võimaldab CNC tehnoloogia ka täiendavaid töötlusoperatsioone, nagu freesimine, puurimine ja keermestamine ühes ja samas tööpingis. CNC süsteemide täpsus ja automaatne juhtimine võimaldab töödelda väga väikeseid või eriti keeruka geomeetriaga detaile, mida käsitsi ei oleks võimalik usaldusväärselt valmistada. Seda kasutatakse näiteks kosmosetööstuses, meditsiiniseadmete tootmises ja kellamehhanismides, kus iga mikron loeb.

CNC treipingi ülesehitus ja tööpõhimõte

CNC-treipink koosneb mitmest põhikomponendist:

● Spindel: hoiab ja pöörab toorikut. Spindli suurus ja jäikus mõjutavad oluliselt töödeldava detaili suurust (suuremasse spindlisse mahub suurem detail), lõikamise täpsust ja lõpptulemuse kvaliteeti.

● Lõikeriistade hoidja: mahutab mitmeid tööriistu, mida saab automaatselt vahetada. Tänapäevased hoidikud võivad sisaldada kümneid tööriistu ning vahetus toimub paari sekundiga.

● Liikumisteljed (X ja Z): võimaldavad lõikeriista täpset liikumist. Mõnedel treipinkidel on lisaks ka Y telg ning pöördtelg, mis annab juurde täiendavaid töötlemisvõimalusi.

● Juhtseade: arvutipõhine süsteem, mis käitab masinaid G koodi alusel. Kasutajaliides võib olla puudutatav ekraan ja sisaldada simuleerimisfunktsioone.

Lisaks nendele põhiosadele võivad CNC treipinkidel olla ka automaatsed latisöötjad tooriku sisestamiseks ning robotid valmistoote eemaldamiseks, muutes tootmise sujuvamaks, kiiremaks ja tööjõukulukust väiksemaks.

Töö algab CAD mudeli (Computer Aided Design) koostamisest. Seejärel teisendatakse see CAM tarkvaras (Computer Aided Manufacturing) G koodiks, mida kasutab masin töö juhendamiseks. CNC treipink töötab väga väikeste tolerantsidega, mis võimaldab täpseid ja korduvaid tulemusi. Treitööde tolerantsid võivad ulatuda kuni ±0,005 mm-ni, mis sobib kõrge täpsusega tööstusdetailide valmistamiseks.

Treimisprotsessi etapid

1. Tooriku ettevalmistus: materjal lõigatakse sobivasse pikkusesse ja kinnitatakse spindlisse. Enne kinnitamist kontrollitakse tooriku mõõtmed ja vajadusel puhastatakse pind.

2. Treipingi seadistamine: valitakse töö jaoks sobivad lõikeriistad ning need paigaldatakse tööriistahoidjassei. Samuti kontrollitakse jahutusvedeliku olemasolu ja vajadusel seadistatakse selle vool.

3. Programmi laadimine ja testimine: CNC treipinki laetakse G koodiga tööprogramm, mis võib olla genereeritud CAM tarkvara abil. Enne täismahus tootmist tehakse kuivkäivitus ehk simuleeritud lõikamine, et kontrollida tööriistade liikumise trajektoori.

4. Testlõikus: toodetakse esimene detail, mida nimetatakse ka esmatükiks. See mõõdetakse üle täppisinstrumentidega nagu nihik või mikromeeter või koordinaatmõõtemasin, et veenduda vastavuses joonistele ja lubatud tolerantsidele.

5. Tootmine: pärast esmatüki kvaliteedi hindamist ja kinnitamist algab seeriatootmine. Paljudes ettevõtetes toimub see automaatselt, toorikuid söödab sisse latisöötja ning valmisdetailid langevad spetsiaalsesse kogumisanumasse. CNC treipingi operaatori ülesandeks on vaid tööprotsessil silma peal hoida ja kontrollida treitud toodangut.

6. Kvaliteedikontroll: regulaarselt võetakse tootmisest suvalisi detaile, mida kontrollitakse mõõtude, pinnakvaliteedi, avade ja keermete täpsuse osas. Kriitilisema täpsusklassiga detailide kontrollimiseks kasutatakse ka optilisi mõõteseadmeid või koordinaatmõõtemasinaid (CMM).

Treimisprotsessi täpsus ja sujuvus sõltuvad paljuski ka keskkonnateguritest. Näiteks vibratsioon, temperatuurimuutused, lõikeriistade kulumisaste ja määrdeainete seisund võivad kõik mõjutada lõpptulemust. Vibratsioon võib põhjustada mikrovärinaid, mis jätavad lõikepinnale ebaühtlase struktuuri. Temperatuurimuutused võivad mõjutada masina komponentide paisumist või kokkutõmbumist, mis omakorda mõjutab toodangu mõõtmete järjepidevust. Määrdeainete seisukord mõjutab liugpindade ja kuullaagrite tööd; kui määrdeaine on ebapiisav või vananenud, võib see põhjustada takerdumisi, suurenenud hõõrdumist ja ebatäpset liikumist tööriista liikumistelgedel.

CNC treimise tüübid ja töötlusoperatsioonid

Treimisprotsessi täpsus ja sujuvus sõltuvad paljuski ka keskkonnateguritest, näiteks vibratsioon, temperatuurimuutused ja määrdeainete seisund võivad kõik mõjutada lõpptulemust.

CNC treipinkide abil saab teha erinevaid töötlustoiminguid:

● Pikisuunaline treimine: tooriku välis või sisepinna töötlemine mööda selle pikkust, eesmärgiga vähendada läbimõõtu või suurendada keskava. Seda kasutatakse näiteks võllide, varraste või siseavaga detailide valmistamisel.

● Risttreimine: tooriku otsapinna tasandamine ehk sileda lõikepinna loomine, mida tehakse sageli detaili alguses või lõpus.

● Kooniline treimine: koonusjate vormide treimine, kus lõikeriist liigub samaaegselt mööda X ja Z telge. Kasutatakse tihti ühendusdetailide, näiteks koonusühenduste puhul.

● Soonte lõikamine: sälkude või kanalite tegemine tooriku pinda. Seda kasutatakse näiteks seibirõngaste või lukustite paigutamiseks. Sooni võib lõigata nii sise kui ka välispinnale.

● Keermestamine: sise või väliskeerme lõikamine vastavalt soovitud mõõdule. Võimalik on toota nii meetermõõdustiku, tollimõõdustiku kui ka erimõõdus keermeid.

● Puurimine: avade valmistamine telje suunas, risti teljega või hoopis nurga all. Saab teostada otse treipingis ilma vajaduseta detaili eraldi puurimisseadmesse viia.

● Freesimine: moodsamatel treipinkidel on võimalik teha lihtsamaid freesimistöid, näiteks tasapindade, reljeefide või avade töötlemine erinevates suundades. See suurendab masina töötlusvõimekust ja vähendab vajadust mitme erineva masina järele.

CNC töötluses kasutatavad materjalid

CNC treimise abil saab töödelda paljusid materjale:

● Metallid: teras, roostevaba teras, alumiinium, messing, vask, titaan.

● Plastid: POM, HDPE, nailon, ABS.

● Muud: puit, komposiitmaterjalid.

Materjali valik sõltub detaili kasutusotstarbest, mehaanilistest omadustest ja töötlemisvajadustest. Näiteks kasutatakse roostevaba terast siis, kui on oluline korrosioonikindlus, samas kui alumiinium on sobilik kergete, kuid tugevate komponentide valmistamiseks.

Plastid nagu POM ja HDPE on head valikud, kui on vaja libisevaid või elektrit mittejuhtivaid detaile, näiteks pukse või tihendeid. Mõnes tööstusharus, nagu lennunduses või meditsiinis, kasutatakse ka eksperimentaalseid või väga kõrgekvaliteedilisi materjale nagu titaanisulamid või bioplastid, mis nõuavad eriti täpset ja stabiilset töötlusprotsessi.

CNC treimise eelised

● Täpsus: mõõtmine toimub kuni 0,001 mm täpsusega. See sobib eriti komponentide jaoks, kus isegi väike kõrvalekalle võib põhjustada rikkeid, näiteks autotööstuses või meditsiiniseadmetes. Näide: kirurgilise implantaadi valmistamisel peavad kõik mõõdud vastama standardile alla 10 mikroni.

● Automatiseeritus: võimaldab ööpäevaringset tööd. CNC masinad suudavad töötada ka ilma pideva järelevalveta, mis suurendab tootlikkust ja vähendab tööjõukulusid. Operaatori ülesanne on tagada järjepidev töö ja CNC treipink võib toota sadu detaile operaatori sekkumiseta.

● Korduvus: iga detail on identne. CNC treipink kordab arvuti juhitavat töötsüklit, see tagab toote usaldusväärsuse. Masstootmise puhul on tootmisprotsessi korratavus tähtis, kus sadu või tuhandeid detaile tuleb valmistada täpselt samal kujul.

● Kiirus: suur seeriatootmise efektiivsus. CNC masinate töötsüklid on lühikesed ja tööriistade vahetus toimub automaatselt, mis kiirendab tootmist. Sadu identseid metallist detaile saab valmis ühe töövahetusega.

● Ohutus: minimaalne inimkontakt lõikamisprotsessiga. Operaatoreid ohustab vähem vigastuste oht, kuna enamik protsesse toimub suletud masinakorpuse sees. CNC seademete ustel on lülitid mis seiskavad ukse avamisel masina.

● Paindlikkus: võimalik kiiresti ümber programmeerida uue detaili tootmiseks. Vajalik on vaid muuta CAD/CAM faile, ilma et peaks kogu seadistust käsitsi uuesti tegema. Näide: klient tellib uue mõõduga detaili ja tootmine saab alata juba tunni jooksul pärast programmi muutmist.

CNC treimise ajalugu

Varased juured ja mehhaaniline treimine

Treimine on üks vanimaid mehaanilise töötluse meetodeid, mille ajalugu ulatub tagasi vähemalt 3000 aastat. Alguses toimus töö käsitsi, näiteks Vana Egiptuses kasutati vibu ja nööri abil pöörlevaid tööriistu puidust esemete vormimiseks. Hiljem, keskajal ja tööstusrevolutsiooni ajal, võeti kasutusele jalg- ja veojõul töötavad treipingid, millega sai töödelda ka metalli. 18. sajandil töötati Inglismaal välja esimesed tööstuslikud treipingid, mida kasutati näiteks aurumasinate osade valmistamiseks.

Automatiseerimise algus 20. sajandil

Automatiseeritud treimise ajalugu algab 1940ndatel Ameerika Ühendriikides, mil teise maailmasõja ajal tekkis vajadus väga täpsete ja korduvate metallosade järele lennunduses. MIT (Massachusetts Institute of Technology) teadlased arendasid välja esimesed loogikaga juhitavad tööpingid, kus mehaanilisi liikumisi juhtisid augukaardid ja hiljem releed. Need süsteemid olid keerukad ja kallid, kuid andsid aluse edasiarendustele, mis viisid arvutipõhise juhtimise kasutuselevõtuni.

CNC tehnoloogia areng ja levik

1950. aastatel võeti kasutusele G kood, programmeerimiskeel, mille abil sai määrata masina liikumist. 1970-ndatest alates, kui arvutite hind hakkas langema, muutusid CNC (Computer Numerical Control) treipingid järjest taskukohasemaks ka väiksematele tööstustele.

1980. ja 1990. aastatel levis CNC masinatootmine massiliselt üle maailma ning sellest ajast alates on CNC tööpingid olnud standard igas kaasaegses tootmisettevõttes. Tänapäeval on CNC treimine digitaalne, täpne ja tihti ühendatud automaatse mõõtmise ning robootikaga.

G-kood ja programmeerimine

G kood on lihtne ja loogiline programmeerimiskeel, mida kasutatakse CNCmasinate juhendamiseks. Iga koodirida annab masinale konkreetse käsu, näiteks liikumise suuna, kiiruse või lõiketüübi. Kõige sagedamini kasutatavad käsud algavad tähega “G” (geomeetriline käsk) või “M” (masinakäsk).

Näiteks: G01 X20 Z-10 F100

See tähendab: liigu sirgjooneliselt koordinaatidesse X=20 ja Z=-10 kiirusega 100 mm/min.

Lisaks liikumistele saab G koodiga määrata ka spindli pöörlemiskiiruse (näiteks S1500) või tööriistade vahetamise käsud (näiteks T01 M06).

Operaatorid õpivad lugema ja vajadusel käsitsi muutma G koodi, mis on eriti kasulik prototüüpide või väikeste partiide tootmisel. Siiski kasutatakse tänapäeval peamiselt CAD/CAM tarkvara, mis loob koodi automaatselt, vähendades vigade riski ja kiirendades programmeerimisprotsessi. Tarkvara võimaldab ka lõiketeekondade simuleerimist, et vältida kokkupõrkeid või materjali üleliigset eemaldamist enne tegelikku lõikamist.

Töö CNC operaatorina

CNC operaatori töö hõlmab masina seadistamist, tööriistade vahetust, mõõtmist ja tööprotsessi jälgimist. Iga tööpäev võib alata tööriistade kontrolli ja jahutusvedeliku täitmisega, millele järgneb tööprogrammi laadimine ja esmatüki tootmine. Operaatori ülesandeks on jälgida, et kõik mõõdud vastaksid joonisele ning detailid oleksid pinnaviimistluselt kvaliteetsed.

Oluline on hea tehniline taip, täpsus ja oskus probleeme lahendada. Näiteks peab operator oskama reageerida olukorras, kus tööriist kulub liiga kiiresti või kui mõõtmed hakkavad “ujuma” temperatuuri või masina kulumise tõttu.

Eestis saab treiali ametit õppida kutsekoolides, nagu Tartu Kutsehariduskeskus, Tallinna Tööstushariduskeskus või Tallinna Lasnamäe Mehaanikakool. Õpingute käigus omandatakse teadmised nii tehnilisest joonestamisest kui ka programmeerimisest ja praktilistest töövõtetest reaalsel CNC seadmel. Pärast kooli lõpetamist on võimalik töötada mitmesugustes tööstusharudes, sealhulgas masina, metalli, meditsiini ja elektroonikatööstuses. Isegi kõige parem kool annab vaid baasteadmised, CNC operaatori töös on väga tähtsal kohal kogemus ja see tuleb aastatega tööd tehes.

CNC ja jätkusuutlikkus

CNC töötlus aitab vähendada materjalikadu tänu täpsusele. Kuna toorikust eemaldatakse materjali täpselt vastavalt joonisele, jääb vähem jääke, mis tähendab väiksemat raiskamist. Samuti võimaldab automatiseeritud tootmine säästa energiat, masinad töötavad efektiivselt, ilma tarbetute pauside ja ebatõhusate liigutusteta, mis on sageli käsitsitöö puhul vältimatud.

Tänapäevastes tehastes jälgitakse CNC protsesside keskkonnamõju ja optimeeritakse tootmisparameetreid nii, et energiatarbimine ja CO₂ jälg oleksid võimalikult väikesed. Lisaks vähendab tööprotsessi standardiseeritus inimlikke eksimusi, mis omakorda tähendab vähem praaki ja ümbertegemist.

Üha enam kasutatakse keskkonnasõbralikke materjale ja arendatakse tööriistu, mis kestavad kauem ja vajavad harvem vahetamist. Arengud tööriistamaterjalides, nagu keraamilised või spetsiaalse kattekihiga lõiketerad, aitavad samuti vähendada kulumist ja raiskamist. Kõik see toetab tööstuse üldist liikumist rohelisema ja jätkusuutlikuma tootmise suunas.

Lisaks keskkonnahoiule toetab CNC töötlus ettevõtete laiemat ESG strateegiat (Environmental, Social, Governance). CNC süsteemide kasutamine aitab täita rohepöörde eesmärke, tugevdada töökeskkonna ohutust ning suurendada läbipaistvust tootmisprotsessis. Automaatika ja andmepõhised otsused toetavad vastutustundlikku juhtimist, mis on muutumas üha olulisemaks tööstusettevõtete maine ja investeeringute vaates.

Tulevikutrendid CNC valdkonnas

● Tehisintellekt: võimaldab masinatel ise tuvastada kulumist ja teha seadistusi. Tehisintellekti abil saab parandada tootmisprotsessi tõhusust, vähendada rikete arvu ja optimeerida tööriistade kasutustsüklit. Moodsamatele CNC pinkidele on lisatud vibratsiooniandurid lõikeprotsessi jälgimiseks, andurite põhjal valib CNC treipink kõige optimaalsemad töötlusparameetrid, parandades sellega töö kvaliteeti, lühendades tööaega ja pikendades tööriistade eluiga. Samuti on võimalik prognoosida masinate hooldusvajadusi, vähendades ootamatuid seisakuid.

● IoT ja andmeanalüüs: seadmed koguvad andmeid iga lõike, liikumise ja mõõtmise kohta. Seda infot kasutatakse protsesside optimeerimiseks, vigade ennetamiseks ning töö kvaliteedi jälgimiseks reaalajas. IoT võimaldab masinatel suhelda teiste seadmetega, moodustades tervikliku ja automatiseeritud tootmissüsteemi.

● Tarkvaraline integreeritus: võimaldab luua “nutitehaseid”, kus kõik süsteemid, alates disainist ja planeerimisest kuni tootmise ja logistikani on omavahel ühendatud. Selline lähenemine toetab paindlikku tootmist, kiiret ümberseadistust ja väikeste partiide efektiivset tootmist. Tulevikus võivad sellised süsteemid isegi iseseisvalt otsuseid teha vastavalt nõudlusele ja tooraine kättesaadavusele. võimaldab luua “nutitehaseid”.

Kokkuvõte: CNC treimine

CNC treimine on kaasaegne ja täpne mehaanilise töötlemise tehnoloogia, mis võimaldab valmistada keeruka kujuga silindrilisi detaile automaatselt arvutijuhtimise abil. Protsess ühendab CAD/CAM disaini, Gkoodi programmeerimise ja arvutiga juhitud tööpingid, saavutades ülitäpseid tulemusi erinevates tööstusharudes. CNC treipinkide abil saab töödelda metalle, plaste ja muid materjale, teostades mitmesuguseid lõiketoiminguid nagu treimine, keermestamine, puurimine ja freesimine.

Tehnoloogia peamisteks eelisteks on kõrge täpsus, korduvus, töökindlus, automatiseeritus ning kiire ümberseadistus. Lisaks aitab CNC vähendada materjalikadu ja toetab ettevõtete ESG eesmärke, võimaldades keskkonnateadlikumat ja jätkusuutlikumat tootmist. CNC operaatoritel on tähtis roll protsessi jälgimisel ja kvaliteedikontrollil, mistõttu vajavad nad tugevat tehnilist ettevalmistust.

Tulevikutrendid hõlmavad tehisintellekti, andmeanalüüsi, IoT lahendusi ning nutitehaste loomist, mis viivad CNC töötluse veelgi automatiseeritumaks, targemaks ja tõhusamaks. CNC treimine on seega üks peamisi tehnoloogiaid, mis toetab tänapäevase ja tuleviku tööstuse arengut.

Meie masinapark CNC treitöödeks

Meie masinapargis on kaks CNC treipinki: Mori Seiki NL2000SY ja Mori Seiki NL2000Y.

Mori Seiki NL2000SY on väga tugev, stabiilne ja täpne treipink maailma ühelt tipptootjalt.

● Z telje pikkus ehk maksimaalne tööala pikkus 500 mm

● Y telje pikkus 50 mm

● 12-kohaline tööriistahoidja. Igasse pesasse on võimalik panna kahepoone aktiivtööriist või neljakohaline passiivtöörista hoidik

● Maksimaalne toormaterjali läbimõõt mõlemas spindlis on 65 mm

● Latisöötja 4-65 mm läbimõõduga materjalile

● Treib kõiki materjale, piiranguid ei ole

Mori Seiki NL2000Y on eelmisele sarnane, ainsaks erinevuseks on abispindli asemel tagapukk.

● Z telje pikkus ehk maksimaalne tööala pikkus 500 mm

● Y telje pikkus 50 mm

● 12-kohaline tööriistahoidja. Igasse pesasse on võimalik panna aktiivtööriist või

kahekohaline passiivtööriista hoidik

● Maksimaalne toormaterjali läbimõõt on 300 mm

● Latisöötja 4-65 mm läbimõõduga materjalile

● Treib kõiki metalle, piiranguid ei ole